更新時間:2018-11-16

更新時間:2018-11-16 點擊次數(shù):2459

點擊次數(shù):2459

含有-CF2O-(二氟甲氧橋)基團的化合物因能獲得較低的驅(qū)動電壓和快速響應(yīng)時間,使其成為現(xiàn)代顯示尤其是液晶顯示領(lǐng)域非常適合的光電材料。而含有1-溴-1,1-二氟甲基(-CBrF2)的化合物是制備這類光電材料重要的中間體,尤其是4-(溴二氟甲基)-4´-環(huán)戊基-3,5-二氟-聯(lián)苯,目前市場上一年有超過10噸的需求。

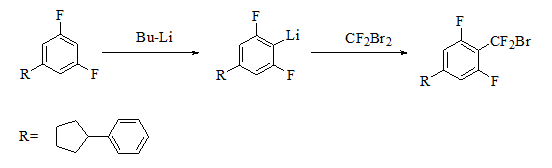

制備這類中間體的方法很多,但是工業(yè)上應(yīng)用多的是通過鄰位鋰化和溴二氟甲基化反應(yīng)向目標分子中引入1-溴-1,1-二氟甲基(-CBrF2)(如圖1 所示),而且這類反應(yīng)在醫(yī)藥,農(nóng)藥等領(lǐng)域也有很廣泛的應(yīng)用。

圖1. 鄰位鋰化與溴二氟甲基化反應(yīng)

傳統(tǒng)工藝:

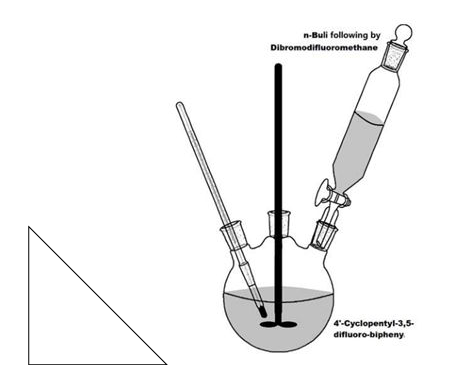

圖2. 傳統(tǒng)三口燒瓶中的反應(yīng)

將100ml原料的THF溶液(1mol/L)置于三口瓶中,-70℃下滴加46.8ml 正丁基鋰溶液(2.5 mol/L),滴加完畢后劇烈攪拌反應(yīng)60分鐘,然后-70℃下滴加78ml 二溴二氟甲烷(CF2Br2 )的THF溶液(2.25mol/L),繼續(xù)反應(yīng)10 ~20分鐘。zui終的產(chǎn)品收率為70.1%。

在傳統(tǒng)間歇釜工藝中,需要很低的溫度(-70℃)來阻止反應(yīng)局部過快和過熱,同時反應(yīng)時間較長。溫度低,使得反應(yīng)速率減緩而且需要更多的能耗來冷卻反應(yīng)。時間長,意味著效率低同時增加了n-BuLi和溴二氟甲基化的不安全性。因此通過精zhun控制反應(yīng)溫度來加速反應(yīng)過程是非常必要的。

微反應(yīng)器技術(shù):

清華大學的駱廣生教授等人應(yīng)用一種由膜分散微混合器與微管道反應(yīng)器組成的微反應(yīng)系統(tǒng)很好的實現(xiàn)了該中間體的連續(xù)化合成。

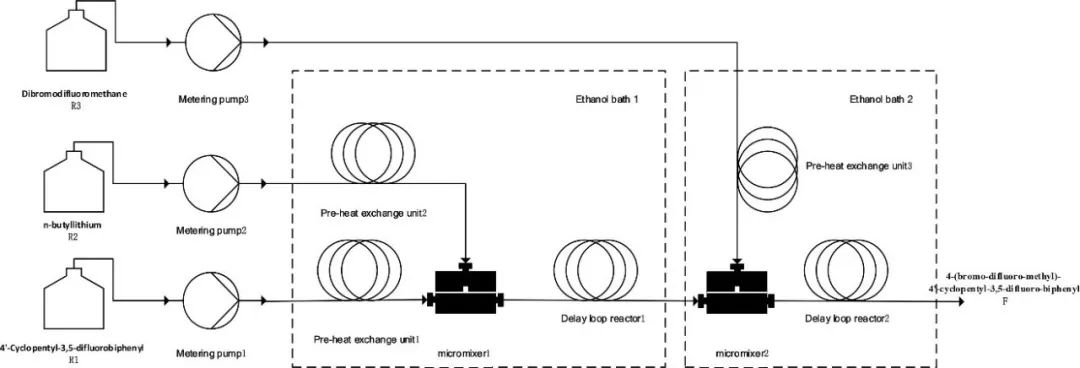

這種微反應(yīng)器主要是通過將其中一個流動相(物料A)剪切成很小的液滴后分散到另一個流動相中(物料B),從而加強傳質(zhì)以及確保物料的均勻分布。被剪切成的液滴的大小由膜的孔徑大小決定。具體的實驗裝置如圖2所示。

圖2. 微反應(yīng)體系的實驗裝置(R1、R2、R3和F分別代表4′-環(huán)戊基-3,5-二氟聯(lián)苯、正丁基鋰、二溴二氟甲烷和4-(溴-二氟甲基)-4′-環(huán)戊基-3,5-二氟聯(lián)苯)

R1與R2先通過計量泵分別進入預(yù)冷單元,之后進入膜分散器進行充分的混合,zui后通過一段不銹鋼管道完成反應(yīng)。步驟1(鄰位鋰化)的出料液直接與第三股物料R3在第二個膜分散器和不銹鋼管道中進行;步驟2進行(溴二氟甲基化)的混合與反應(yīng)。

接著作者對反應(yīng)進行了探索,主要考察了反應(yīng)物的流速,反應(yīng)物濃度,反應(yīng)物濃度比,反應(yīng)溫度,反應(yīng)停留時間對反應(yīng)的影響以及相關(guān)的機理探究。

通過優(yōu)化確認*條件為:原料4-(溴二氟甲基)-4´-環(huán)戊基-3,5-二氟-聯(lián)苯(1mol/L)流速為10ml/min,n-BuLi ( 2.5 mol/L )流速為:4.68ml/min,CF2Br2 (2.25 mol/L)流速為7.8ml/min。-20℃時步驟1 只要15秒即完成反應(yīng),步驟2在-50℃時,150秒完成反應(yīng)。整個反應(yīng)在3分鐘內(nèi)完成,獲得了80.1%的收率。

實驗小結(jié)

通過對比發(fā)現(xiàn),對于鄰位鋰化與溴二氟甲基化反應(yīng),微反應(yīng)器由于在混合,傳熱傳質(zhì)方面的優(yōu)勢大大縮短了反應(yīng)時間,提高了反應(yīng)收率。

同時作者認為, 微反應(yīng)器以其的傳熱和傳質(zhì)效率,在液晶材料的連續(xù)生產(chǎn)中優(yōu)勢。

參考文獻:Ind. Eng. Chem. Res., 2018, 57(36), pp 12113-12121.

康寧反應(yīng)器技術(shù)

康寧反應(yīng)器技術(shù)提供從研發(fā)到生產(chǎn)系列反應(yīng)器,并具有工業(yè)化經(jīng)驗和完善售后服務(wù)。

康寧先進的工業(yè)化設(shè)備,顛覆傳統(tǒng)化工形象。

Copyright © 2025 東南科儀版權(quán)所有 備案號:粵ICP備07011256號

技術(shù)支持:化工儀器網(wǎng) 管理登錄 sitemap.xml